استخراج در روش کندن و پر کردن در چال موازی به دلیل کار در لایه زغالسنگی دارای چالشهای فراوانی است که کارگران با استفاده از چکشهای بادی جهت استخراج و پایه های چوبی جهت نگهداری دیواره ها چالشهای فراوانی را برای تولید ایجاد میکند

برای استخراج با بهره وری بالاتر از دو روش استخراج در عرض لایه و از بالا به پایین و روش دوم استخراج به روش کندن و پر کردن از پایین به بالا و با عرض جبهه کار 6 الی 20 متر قابل اجرا است.

در این مجال مزایا و معایب دستگاه و همچنین میزان بهروری و اجزا دستگاه استخراج زغال سنگ با شیب لایه بیش از 80 درجه و به روش کندن و پرکردن و روش کارکرد آن معرفی می گردد.

1- زغالتراش گورفسکی

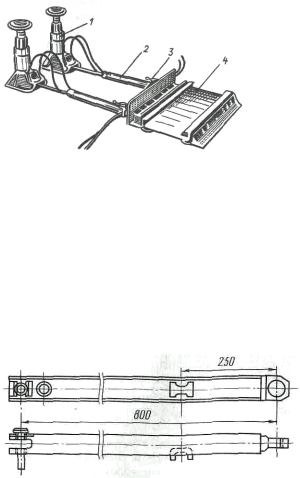

در شکل 1 دستگاه زغالتراش سقفی گروفسگی نمایش و مشخصات آن در زیر ارائه شده است.

شکل 1: تصویر زغالتراش سقفی روسی

مشخصات فنی دستگاه عبارتند از:

- سیستم کارکرد: هوای فشرده

- عمق برش: 1000 میلی متر به قطر 450 میلی متر

- عرض برش: 1800 میلی متر

- سرعت برش: 1.9 متر بر ثانیه

- نوع استقرار و محرک: چرخ زنجیر

- سرعت حرکت دستگاه: حداکثر تا 9 متر بر دقیقه

- وزن کل سیستم: 1300 کیلوگرم

- ابعاد زغال تراش: 400 x 500 x 2300 میلیمتر

- روش حرکت: رفت و برگشت در طول کارگاه استخراج

- سیستم خنک کننده: هوا

- دارای مهار کننده گرد و غبار

2- معرفی زغالتراش سقفی

دستگاه زغالتراش یک سیستم یک پارچه کندن زغالسنگ از سقف و حرکت در طول کارگاه استخراج میباشد. همچنین این دستگاه دارای سیستم ناو و تخلیه به صورت گرانشی ( ثقلی ) است که زغال استخراج شده را به سمت چال خروجی( بونکر) هدایت میکند. این دستگاه در دو نوع پنوماتیکی( بادی) و الکتریکی میباشد. این سیستم دارای اجزای زیر می باشد.

- دستگاه زغال تراش

- دستگاه کانویر ناو - زنجیر یا ناو

- جک (پراپ)های نگهدارنده جانبی

- جک های بالابرنده بستر تجهیزات

دستگاه زغالتراش خود دارای بخشهای اصلی ذیل است.

الف) بخش رودهدر

شکل 2: نمایش تراش دهنده |

| ب) سیستم متحرکسازی: وظیفه حرکت دادن کل مجموعه در کف کارگاه استخراج را دارد. |

پ)جکهای جانبی: این جکها در کنارههای دستگاه قرار داشته و به کمر بالا و پایین، دستگاه را متصل کرده و وظیفه حفظ دیوارهها در هنگام کار با دستگاه و جذب لرزشها را بعهده دارند.

ت)جکهای بستر تجهیزات: این جکها در زیر دستگاه قرار گرفته و پس از پایان عملیات برش زغالسنگ در طول کارگاه برای سیکل بعدی برش و عملیات پر کردن، مجموعه سیستم را به سمت بالا هدایت میکنند.

شکل3: نمایش بستر تجهیزات زغالتراش به همراه جکهای جانبی

این سیستم مکانیزه به صورت اتوماسیون در محدوده افقی(حداقل 6 متر در خط افقی هر مرحله از بهرهبرداری) تحرک دارد و همچنین میتواند خود را به صورت خودکار تغییر ارتفاع داده و با حفظ پایداری دیواره های جانبیِ محل بهره برداری، عملیات خاکریزی توسط تکنیسین های معدن برای آغاز استخراج از لایه بالاتر را محیا سازد.

3-الزامات دستگاه

جهت ایجاد عملکرد مناسب در معادن با شیب بالا این دستگاه دارای الزامات ضروری است.

- سیستم مکانیزه زغالتراش قابلیت اتوماسیون بالابرندگی کل مجموعه تا ارتفاع یک متر در هر مرحله را دارد.

- سیستم مکانیزه زغالتراش در قسمت رُد هِدِر توانایی تحرک 90± درجه در جانب و 0 تا 85 درجه درارتفاع را دارد.

- سیستم مکانیزه زغالتراش توانایی تحرک در امتداد کارگاه استخراج با شیب مجازی را دارد.

- رُد هِدِر با توانایی تحرک طولی نسبت به مجموعه زغالتراش را در حالت بدون حرکت کل مجموعه به سمت امتداد طولی خط برداشت را دارد.

- سیستم مکانیزه زغالتراش نسبت به ارتعاشهای تولید شده با استفاده از جاذبهای انرژی ایزوله است.

- این دستگاه قابل آموزش به تکنسینهای معدن بوده و بدینمنظور دفترچههای تعمیرات، نگهداری، مونتاز و آموزش دارد.

- سیستم مکانیزه زغالتراش دارای سیستم ضد گردوغبار (Anti Dust) می باشد.

4-نحوه عملکرد دستگاه

سناریو عملکرد دستگاه زغالتراش در زیر تشریح شده است.

مرحله اول: دستگاه پس از استقرار اولیه در کف کارگاه راه اندازی میگردد و بازوی متحرک شروع به تراش زغال سنگ از روی سقف و به عمق 1 متر مینماید.

مرحله دوم: بازوی تراش با زاویه تعیین شده (معادل عرض لایه) به چپ و راست حرکت کرده و زغالسنگ را برش میدهد.

مرحله سوم: تواما با برش زغال سنگ دستگاه به سمت جلو و در طول کارگاه استخراج حرکت میکند.

مرحله چهارم: زغالسنگ برش خورده بر روی کف دستگاه ریخته و توسط ناوهای کناری به درون ناو مرکزی و کانوایر آن میریزد و دستگاه جهت تخلیه، آن را به چال و بونکر هدایت میکند. برای جلوگیری از اختلاط زغالسنگ با خاک کف کارگاه سیستم دارای ناو ویژه این کار میباشد.

مرحله پنجم: عملیات برشکاری و استخراج زغالسنگ با سرعت حداکثر 6 متر در دقیقه انجام و در پایان کارگاه استخراج متوقف میگردد.

مرحله ششم: جکهای جانبی که برای ایستایی سیستم و جلوگیری از ریزش دیوارهها ( کمر بالا و پایین ) تعبیه شده و ناوهای کناری که وظیفه هدایت زغالسنگ تراشیده شده به درون ناو مرکزی دستگاه را بعهده دارند توسط تکنسینهای دستگاه به حالت آماده جابجایی در میآیند.

مرحله هفتم: جکهای تحتانی پس از عملیات رهاسازی جکهای جانبی سیستم را به ارتفاع 1 متر به بالا تغییر وضعیت داده و بهسرعت جکهای کناری برای عملیات بعدی، دستگاه را به دیوارهها متصل پایدار مینمایند.

مرحله هشتم: جکهای تحتانی پس از اتصال جکهای جانبی مجددا در کف دستگاه جمع شده و عملیات پر کردن زیر دستگاه با خاک آغاز میگردد.

مرحله پایانی: پس از پر کردن کف کارگاه استخراج دستگاه از ابتدا این سیکل را در لایه جدید تکرار میکند.

5- مقیاس عملکردی و مقایسه با روش سنتی

در روش سنتی فاصله چالهای موازی تقریبا 6 متر و میزان استخراج روزانه به ارتفاع 1 متر میباشد که در نتیجه میتوان تولید هر کارگاه را حدود 6 متر مکعب (تقریبا 7 الی 8 تن) تخمین زد. لازم به ذکر است که زمان پر کردن و نگهداری کارگاه نیز یکی از چالشهای تولید سنتی است.

در روش مکانیزه دستگاه عملیات استخراج زغال و نگهداری و جابجایی را در کمتر از 15 دقیقه انجام داده و با فرض پر کردن کف تجهیزات با خاک، این تجهیز میتواند در مدت زمان 45 دقیقه، عملیات یک روزه سنتی را در کمتر از یک ساعت انجام دهد.

با فرض دو شیفت 5 ساعته و طول کارگاه 6 متر تولید زغالسنگ در هر کارگاه 70 الی 80 تن روزانه خواهد بود که تقریبا 10 برابر حالت سنتی است.

چنانچه بتوان طول کارگاه (بین دو چال موازی) 12 متر و سرعت خاکریزی برای پر کردن نیز 1 ساعت منظور گردد. انتظار میرود در هر 2.5 ساعت 30 تن زغالسنگ استخراج گردد که روزانه به عدد 120 تن تولید زغالسنگ خواهد رسید.

*سخن پایانی

استفاده از تجهیزات و دانش مهندسی در معادن زغالسنگی یکی از مهمترین و شاید تنها روش افزایش تولید زغالسنگ و کاهش هزینه های استخراج و رقابت پذیر کردن قیمت زغالسنگ در بازارهای خارجی است. با افزایش تولید مقرون به صرفه، ضمن تامین نیاز داخلی کشور، میتوان به داشتن سهمی از بازارهای خارجی نیز اندیشید.

دیدگاه خود را بنویسید